Web Menu

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát Menu

Làm thế nào để bố trí cấu trúc của bộ con dấu dầu trục khuỷu chống mài mòn động cơ ảnh hưởng đến khả năng chống mài mòn?

Trong hệ thống phức tạp của bộ con dấu dầu trục khuỷu chống mài mòn động cơ, bố cục cấu trúc tổng thể của con dấu dầu giống như cấu trúc bên trong của đồng hồ cơ chính xác. Vị trí tương đối và phương pháp phù hợp của từng thành phần không chỉ xác định việc thực hiện các chức năng cơ bản của nó, mà còn liên quan chặt chẽ đến khả năng chống mài mòn chính, ảnh hưởng sâu sắc đến sự ổn định và tuổi thọ dịch vụ của động cơ.

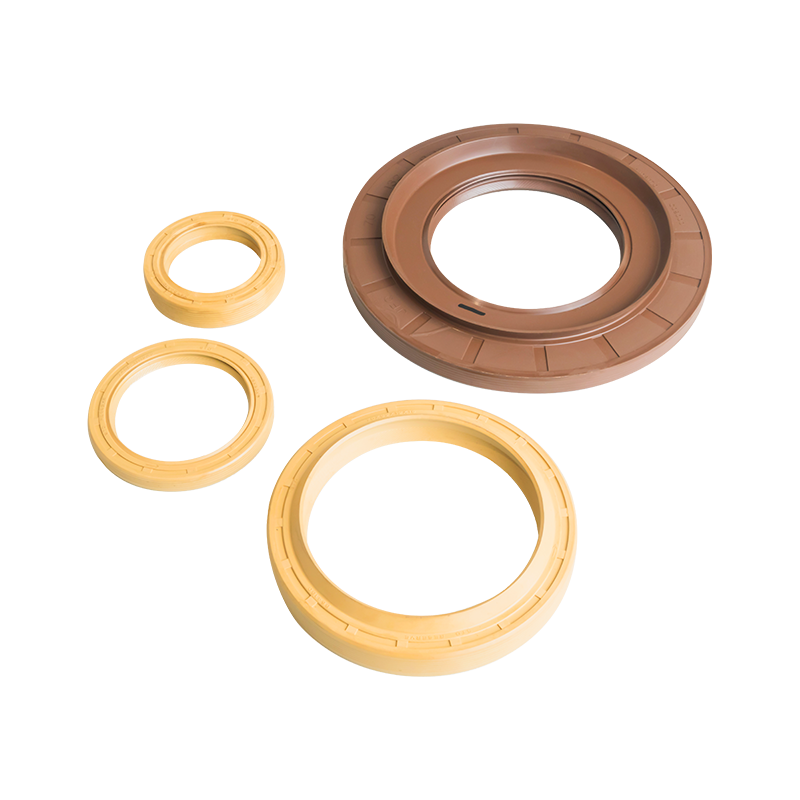

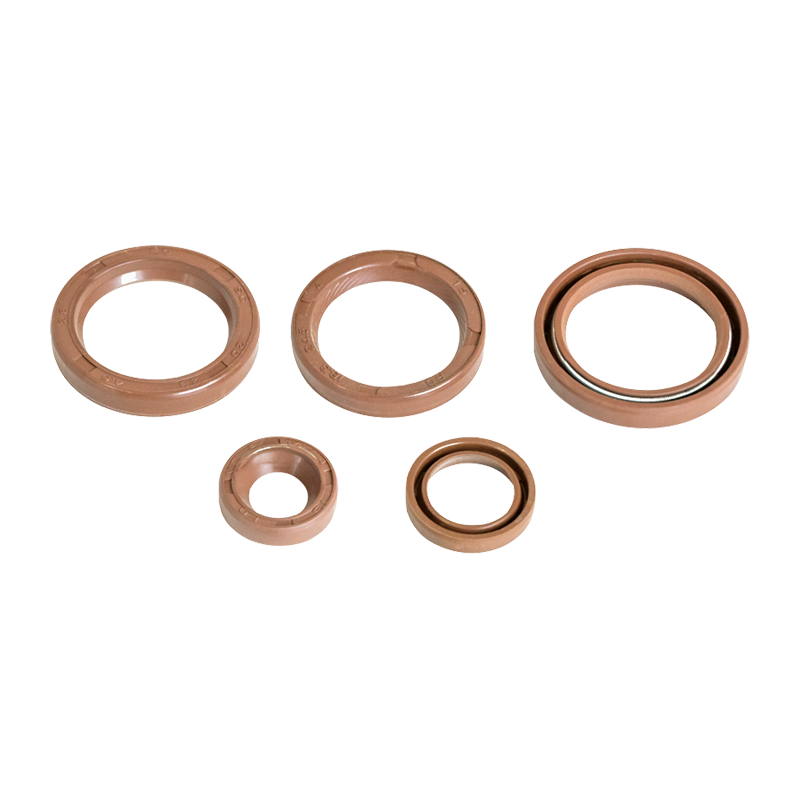

Bộ dụng cụ phốt dầu trục khuỷu chống mài mòn động cơ không có nghĩa là sự kết hợp đơn giản của một thành phần duy nhất, mà là một toàn bộ hữu cơ bao gồm nhiều thành phần chính như thân dấu dầu, niêm phong môi, lò xo và bộ xương. Mỗi thành phần có chức năng riêng trong toàn bộ bố cục cấu trúc. Cài đặt chính xác của vị trí tương đối và mức độ hợp tác ngầm là cốt lõi để đảm bảo hoạt động bình thường của con dấu dầu và giảm ma sát bổ sung.

Là cấu trúc ổ trục cơ bản của toàn bộ bộ dụng cụ, thiết kế của thân dấu dầu có liên quan trực tiếp đến vị trí lắp đặt và bố cục không gian của các thành phần bên trong. Thiết kế cấu trúc cơ thể con dấu dầu hợp lý có thể cung cấp một tham chiếu lắp đặt ổn định và chính xác cho các thành phần như niêm phong môi, lò xo và bộ xương, và tránh sự can thiệp lẫn nhau giữa các thành phần gây ra bởi độ lệch vị trí lắp đặt. Nếu độ chính xác kích thước của thân dấu dầu không đủ hoặc thiết kế kết cấu là không hợp lý, trong quá trình lắp ráp, môi niêm phong có thể không phù hợp với bề mặt trục khuỷu chính xác và vị trí lắp đặt của lò xo cũng có thể được bù. Những vấn đề này chắc chắn sẽ gây ra ma sát bổ sung và đẩy nhanh quá trình hao mòn của con dấu dầu. Ví dụ, nếu đường kính bên trong của thân dấu dầu không khớp với đường kính ngoài của trục khuỷu, ngay cả khi có độ lệch nhỏ, nó có thể gây áp lực tiếp xúc không đồng đều giữa môi niêm phong và trục khuỷu, do đó tạo ra ma sát quá mức ở các khu vực cục bộ, làm giảm đáng kể điện trở hao mòn.

Là một thành phần chính tiếp xúc trực tiếp với trục khuỷu và nhận ra chức năng niêm phong, vị trí của môi niêm phong trong bố cục cấu trúc tổng thể của con dấu dầu là rất quan trọng. Môi niêm phong cần được định vị chính xác trên bề mặt xoay của trục khuỷu và duy trì áp lực tiếp xúc thích hợp với trục khuỷu để đạt được hiệu ứng niêm phong tốt, trong khi không gây ra ma sát quá mức do áp lực quá mức. Điều này đòi hỏi góc lắp đặt tối ưu và vị trí của môi niêm phong được xác định thông qua phân tích tính toán và mô phỏng chính xác trong giai đoạn thiết kế. Trong công việc thực tế, nếu vị trí lắp đặt của môi niêm phong lệch so với các yêu cầu thiết kế, chẳng hạn như góc cài đặt quá lớn hoặc quá nhỏ, nó sẽ thay đổi trạng thái tiếp xúc giữa nó và trục khuỷu, dẫn đến phân phối áp suất tiếp xúc không đồng đều và sau đó hao mòn ở một số khu vực nhất định. Ngoài ra, chế độ phù hợp giữa môi niêm phong và thân dấu dầu cũng cần được thiết kế cẩn thận để đảm bảo rằng sự kết nối giữa hai người chắc chắn và ổn định, và để tránh sự nới lỏng hoặc dịch chuyển môi niêm phong trong quá trình vận hành động cơ, bởi vì bất kỳ sự dịch chuyển nhẹ nào cũng có thể gây ra ma sát bổ sung và ảnh hưởng nghiêm trọng đến khả năng chống mài mòn của con dấu dầu.

Mùa xuân đóng một vai trò quan trọng trong việc cung cấp cho môi niêm phong một lực kẹp trong cấu trúc niêm phong dầu, và vị trí lắp đặt và cơ chế điều chỉnh đàn hồi của nó cũng có tác động quan trọng đến khả năng chống mài mòn của con dấu dầu. Mùa xuân cần được lắp đặt chính xác ở vị trí có thể cung cấp lực kẹp đồng đều và vừa phải cho môi niêm phong. Nếu lò xo được lắp đặt ở vị trí không phù hợp, chẳng hạn như lệch khỏi điểm căng thẳng tốt nhất của môi niêm phong, nó có thể khiến khu vực địa phương của môi niêm phong bị quá căng, trong khi các khu vực khác bị thiếu. Khu vực có căng thẳng quá mức sẽ hao mòn nhanh chóng do ma sát quá mức và diện tích không đủ ứng suất có thể không thể niêm phong hiệu quả, dẫn đến rò rỉ dầu bôi trơn, từ đó ảnh hưởng đến hoạt động bình thường của động cơ. Ngoài ra, cơ chế điều chỉnh lực đàn hồi của lò xo cũng cần được thiết kế hợp lý. Nếu lực đàn hồi quá lớn, ma sát giữa môi niêm phong và trục khuỷu sẽ bị trầm trọng hơn, và sự hao mòn của môi niêm phong sẽ được tăng tốc; Nếu lực đàn hồi quá nhỏ, sự tiếp xúc chặt chẽ giữa môi niêm phong và trục khuỷu không thể được đảm bảo, và hiệu ứng niêm phong sẽ giảm. Do đó, trong quá trình thiết kế, cần phải tính toán chính xác và xác định vị trí lắp đặt tối ưu và các thông số lực đàn hồi của lò xo theo các điều kiện làm việc thực tế của động cơ, chẳng hạn như tốc độ của trục khuỷu, áp suất và nhiệt độ của dầu bôi trơn, để đạt được sự cân bằng hoàn hảo giữa hiệu suất niêm phong.

Là cấu trúc hỗ trợ của con dấu dầu, bộ xương cũng không thể thiếu trong bố cục cấu trúc tổng thể. Bộ xương cần có đủ sức mạnh và độ cứng để đảm bảo rằng hình dạng tổng thể của con dấu dầu có thể vẫn ổn định trong điều kiện làm việc phức tạp của động cơ và sẽ không bị biến dạng do ứng suất cơ học. Khi bộ xương bị biến dạng, nó sẽ ảnh hưởng trực tiếp đến vị trí tương đối và mối quan hệ phù hợp của các thành phần bên trong của con dấu dầu, do đó phá hủy trạng thái tiếp xúc bình thường giữa môi niêm phong và trục khuỷu và gây ra ma sát bổ sung. Ví dụ, tại thời điểm khởi động và dừng động cơ, và khi chạy dưới tải trọng cao, con dấu dầu sẽ chịu căng thẳng cơ học lớn hơn. Nếu độ bền và độ cứng của bộ xương là không đủ, biến dạng có thể xảy ra trong các điều kiện làm việc này, dẫn đến sự phân bố không đồng đều áp lực tiếp xúc giữa môi niêm phong và trục khuỷu, hoặc thậm chí tình huống trong đó có thể làm được điều trị của môi trường, nhưng cũng không chỉ ảnh hưởng đến khả năng chống mài mòn.

Là một liên kết chính trong việc đạt được bố cục cấu trúc hợp lý, quy trình sản xuất có tác động trực tiếp đến khả năng chịu hao mòn của bộ đồng hóa dầu trục khuỷu chống mài mòn động cơ. Công nghệ sản xuất tiên tiến có thể đảm bảo rằng độ chính xác và chất lượng bề mặt của từng thành phần đáp ứng các yêu cầu thiết kế, để đảm bảo rằng mỗi thành phần có thể được cài đặt chính xác ở vị trí được xác định trước trong quá trình lắp ráp để đạt được hiệu ứng phù hợp tốt. Công nghệ sản xuất nấm mốc chính xác cao có thể đảm bảo độ chính xác của các thành phần như cơ thể niêm phong dầu, niêm phong môi, lò xo và bộ xương, và giảm các vấn đề lắp ráp do độ lệch kích thước. Công nghệ xử lý bề mặt tiên tiến có thể cải thiện hoàn thiện bề mặt của các thành phần, giảm độ nhám bề mặt và do đó làm giảm hệ số ma sát giữa các thành phần. Ví dụ, xử lý lớp phủ đặc biệt trên bề mặt môi niêm phong có thể làm giảm hiệu quả ma sát giữa nó và trục khuỷu và cải thiện khả năng chống mài mòn. Ngoài ra, kiểm soát quá trình lắp ráp nghiêm ngặt cũng là một đảm bảo quan trọng để đảm bảo tính hợp lý của bố cục cấu trúc tổng thể của con dấu dầu. Trong quá trình lắp ráp, các công cụ lắp ráp chuyên nghiệp và các quy trình lắp ráp chính xác được yêu cầu để đảm bảo rằng tất cả các thành phần được lắp đặt theo các yêu cầu thiết kế, tránh lắp ráp không phù hợp do các yếu tố con người và giảm hiệu quả việc tạo ra ma sát bổ sung.

Bố cục cấu trúc tổng thể của Bộ dụng cụ con dấu dầu trục khuỷu chống mài mòn động cơ là một kỹ thuật hệ thống rất phức tạp và chính xác. Từ thiết kế cấu trúc ổ trục cơ bản của thân dấu dầu, đến thiết lập vị trí và tối ưu hóa phù hợp với các thành phần như niêm phong môi, lò xo và bộ xương, cho đến sự kiểm soát chặt chẽ của quy trình sản xuất, mỗi liên kết được kết nối chặt chẽ và ảnh hưởng lẫn nhau và kết hợp với khả năng chống mài mòn của con dấu dầu. Chỉ bằng cách xem xét đầy đủ vị trí tương đối và phương pháp phù hợp của từng thành phần trong toàn bộ quá trình thiết kế và sản xuất, và lập kế hoạch cẩn thận từng chi tiết, chúng ta mới có thể đảm bảo rằng bộ dụng cụ chống trục khuỷu chống mài mòn động cơ luôn duy trì khả năng chống mài mòn tốt trong điều kiện động cơ phức tạp và cung cấp bảo đảm đáng tin cậy cho hoạt động ổn định của động cơ.

Luôn cập nhật với tất cả các sản phẩm gần đây của chúng tôi

- Địa chỉ: Số 6 đường Yangsha, Khu công nghiệp Chengbei, thị trấn Huilong, thành phố Qidong, tỉnh Giang Tô Trung Quốc

- Điện thoại: +86-13906283641+86-18934546679

- Thu: +86-0513-83698022

- E-mail: [email protected]